Material

Aluminium

Material

Aluminiumlegierung AlMg3

Die AlMg3-Legierung zeichnet sich durch eine mittlere Festigkeit, gute Umformbarkeit und Schweißbarkeit sowie eine gute Korrosionsbeständigkeit, insbesondere gegen Meerwasser, aus. Sie lässt sich überall dort einsetzen, wo keine hohen Ansprüche bezüglich der mechanischen Belastbarkeit gestellt werden. Zu ihren Haupteinsatzgebieten zählen der Behälter- und Apparatebau, der Maschinenbau, die chemische und die Nahrungsmittelindustrie sowie die Verpackungsmaschinen-Herstellung. Was genau sich hinter der Kurzbezeichnung AlMg3 verbirgt, weshalb Reinaluminium überhaupt mit Magnesium legiert wird und wer auf diese Idee kam, erfahren Sie hier.

Aluminium-Magnesium-Legierungen – wofür sind sie erforderlich und wer hat sie erfunden?

1825 gelang es dem dänischen Physiker Hans Christian Oersted als Erstes, noch unreines Aluminium zu isolieren, indem er Aluminiumchlorid mit Kalium reduzierte. Der deutsche Chemiker Friedrich Wöhler verbesserte Oersteds Methode und extrahierte erstmals Reinaluminium. Aus Wöhlers Verfahren entwickelten der französische Chemiker Henri Étienne Sainte-Claire Deville eine technische Gewinnungsmethode auf Basis der Reduktion eines Gemisches aus Natrium- und Aluminiumchlorid mithilfe von Natrium. Allerdings war diese Methode viel zu aufwendig für die Massenproduktion.

Erst im Jahr 1886 erfanden der amerikanische Erfinder, Ingenieur und Unternehmer Charles M. Hall und der französische Chemiker Paul Louis Toussaint Héroult unabhängig voneinander eine kostengünstige Möglichkeit, reines Aluminium per Schmelzflusselektrolyse herzustellen. Das als Hall-Héroult-Prozess bezeichnete Verfahren findet, mit verschiedenen Verbesserungen, auch heute noch Verwendung.

Reinaluminium war somit zu Beginn des 20. Jahrhunderts in großen Mengen verfügbar. Allerdings hatte sich bereits herausgestellt, dass es sich mit schneidenden Werkzeugen nicht sauber bearbeiten ließ und seine wertvollste Eigenschaft, sein geringes spezifisches Gewicht, daher nicht in gewünschtem Maße nutzbar war. Erste Versuche, das Element mit Magnesium zu legieren, wurden bereits kurz nach seiner Entdeckung durchgeführt. Sie scheiterten jedoch zum einem an fehlerhaften Mischungsverhältnissen und zum anderen daran, dass beide Legierungskomponenten nicht in ausreichender Reinheit verfügbar waren, sondern wahrscheinlich je nach Herstellungsmethode auch noch größere Spuren von Kohlenstoff, Natrium oder Stickstoff enthielten.

Eine erste brauchbare Lösung für das Problem fand Ludwig Mach, der älteste Sohn des österreichischen Physikers Ernst Mach, der 1894 eine Aluminium-Legierung mit zwei bis dreißig Prozent Magnesium entwickelte, der er den Namen Magnalium gab. Bei seinen Experimenten fand Mach heraus, dass Legierungen mit 10 % Magnesium dieselben mechanischen Eigenschaften aufweisen wie gewalztes Zink, während Legierungen mit 15 % Magnesium einem guten Messingguss entsprechen. Bei 20 % Magnesium besitzt die Legierung die Spezifika von weichem Rotguss oder hartgezogenem Messingdraht und bei 25 % die des gewöhnlichen Rotgusses.

Was steckt hinter der Kurzbezeichnung AlMg3?

Al steht für Aluminium, Mg für Magnesium und die 3 für den prozentualen Magnesiumgehalt. Es handelt sich hierbei also um eine Aluminium-Magnesium-Legierung mit einem Magnesium-Anteil von rund 3 % (2,6 bis 3,6 %). Weiterhin enthalten sind Spuren von Silicium, Eisen, Kupfer, Mangan, Chrom, Zinn und Titan. Die Werkstoffnummer dieser Legierung lautet 3.3535, die Bezeichnung nach Europäischer Norm EN AW-5754.

Reine AlMg-Legierungen wie diese zählen zu den mittelfesten, naturharten Legierungen. Sie lassen sich gut walzen, schmieden und bei Mg-Gehalten ab 3 % auch gut schweißen. Der Schweißzusatz richtet sich dabei nach dem jeweiligen Magnesium-Gehalt.

Wofür lässt sich die AlMg3-Legierung einsetzen?

Während sich Rein- und Reinstaluminium für spanlose Fertigungsverfahren bestens eignen, sind sie wegen ihrer vergleichsweise geringen Festigkeitswerte für spanende Verfahren und starke mechanische Beanspruchungen weniger zu gebrauchen. Durch das Zulegieren von Magnesium lässt sich dieses Defizit gut kompensieren.

Die hohe Festigkeitssteigerung beruht auf der hohen Bindungsenergie von Leerstellen an die Magnesiumatome. Je mehr Leerstellen auf diese Weise besetzt werden, desto geringer ist die plastische Verformbarkeit des Materials.

Technisch relevante Aluminium-Magnesium-Legierungen weisen zwischen 3 und 10 % Magnesium auf. Um die günstigen Festigkeitseigenschaften gießtechnisch anspruchsvoller Legierungen mit einem Mg-Gehalt von mehr als 7 % in vollem Umfang zu nutzen, ist für diese Legierungen zusätzlich eine Homogenisierungsglühung erforderlich.

Abhängig vom Magnesium-Gehalt eignen sich reine AlMg-Legierungen für unterschiedlichste Anwendungen. AlMg1 findet beispielsweise bei Dachdeckungen, Fassaden, im Fenster- und Türenbau sowie für Beschläge Verwendung, AlMg5 für optische Geräte und Verpackungen.

Reine AlMg-Legierungen mit 3 % Magnesium kommen unter anderem in folgenden Bereichen zur Anwendung:

- Maschinen- und Apparatebau

- Flugzeugbau

- Formenbau

- Fahrzeugbau (Karosserieteile)

- Druckbehälterbau

- Behälter für die Getränke- und Lebensmittelindustrie

- Alubleche und Rohre für die allgemeine Anwendung

- Blechformteile

- Schrauben

Da poliertes Aluminium-Magnesium-Halbzeug in Innenräumen schön blank bleibt, werden AlMg-Legierungen häufig für Beschläge oder Haushaltsgeräte verwendet.

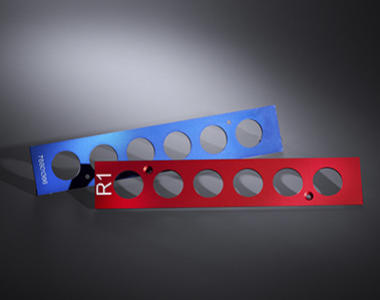

Unser Angebot an AlMg3-Produkten umfasst naturblanke und eloxierte Bleche in unterschiedlichen Stärken, die wir Ihnen gerne auf die von Ihnen gewünschten Maße zuschneiden. Zusätzlich haben Sie die Möglichkeit, Ihre Bleche von uns entgraten und/oder in bestimmten Farben pulverbeschichten zu lassen.

Anwendungen

Anwendungen

Eloxalunterdruck

- beim Eloxalunterdruck wird die Eloxalschicht von 18 – 24 ym im oberen Bereich von 8-10 ym chemisch wieder aufgebrochen, man spricht von einer unverdichteten Oberfläche, und eine spezielle Eloxalfarbe mittels Siebdruck oder Digitaldruck in die offenen Poren eingebracht - diese werden nach einer Trocknungszeit wieder chemisch und unter Anwendung von Temperatur geschlossen, dem sogenannten Sealing / Verdichtungsprozess

- bei dem Verfahren Eloxalunterdruck oder Digital-Eloxalunterdruck ist die Farbe in der oberen Eloxalschicht von 8-10 ym eingebettet und geschützt, dadurch ist der Eloxalunterdruck kratz- und lösemittelbetsändig und das Hauptdruckverfahren im Maschinenbau, Anlagen- / Apparatebau sowie für Typenschilder

- Farben im Eloxalunterdruck sind je nach Anwendungsfall auf UV-Beständigkeit zu überprüfen, im Innenbereich ist dies zu vernachlässigen, jedoch gibt es im Außenbereich je nach Farbton Unterschiede, z.B. ist Schwarz aufgrund eines Rußanteils weitestgehend UV-beständig

- im Eloxalunterdruck ist die Farbauswahl auf wenige Standardfarbtöne begrenzt, da es sich um eine Speziallanwendung handelt

- im Bereich Digital-Eloxalunterdruck könne nahezu alle Farbtöne automatisch unter Angabe von CMYK Werten gemischt werden - zu beachten ist: aufgrund von Mischungsverhältnissen und einer Eigenfarbe von Aluminium kann es zu Farbabweichungen kommen, ebenso gibt es Farbtöne die beim Mischen zu einem leichten Violettstich neigen, dazu gehören bestimmte Blau- / und Grautöne

Siebdruck

- beim klassischen Siebdruck / Aufdruckverfahren wird die Farbe mittel seines Gewebesiebs und eines Gummirakels durch das Gewebe gedrückt und auf das darunter liegende Druckmedium aufgebracht

- als Druckmedium bezeichnet man die Frontplatte, Frontfolie oder das Schild auf welches die Farbe / der Druck aufgebracht wird

- Druckmedium kann z.B. Aluminium, Edelstahl, Messing, Kunststoffe und auch sonstiges sein

- wichtig ist hierbei immer zu beachten, dass richtige Drucksystem, sprich Farbsystem für das Druckmedium zu verwenden - eine Farbe für T-Shirts ist nicht zwangsläufig für Aluminium geeignet

- es gibt Einzelfarben oder Mehrkomponentenfarben welche je nach Einsatzzweck Verwendung finden, teilweise werden die Farben noch zur besseren Haftung im Ofen eingebrannt

- bei Aufdruckfarben können weitestgehend alle RAL und Pantone-Farben gemischt werden

- der Siebdruck / Aufdruck ist weitestgehend UV-beständig und wird daher gerne für den Außenbereich eingesetzt

- leider ist der Siebdruck / Aufdruck nicht kratz- / lösemittelbeständig, daher muss die Anwendung vor Umsetzung geprüft werden

Gravuren

- mechanisches Einbringen durch Fräsen / Gravieren der Texte und Symbole in das Material

- Gravurtiefe: 0,15 – 0,5 mm, je nach Kundenwunsch, Standard sind 0,2-0,25 mm

- in der Regel werden die Gravuren mit einem Nitrolack ausgelegt und eingefärbt